Definicija toplog cinkovanja

Toplo cinkovanje u skladu sa DIN EN ISO 1461, takođe poznato kao šaržno cinkovanje ili diskontinuirano toplo cinkovanje, je nanošenje cinkovanog premaza na čelične ili livene delove uranjanjem prefabrikovanih i prethodno obrađenih radnih komada u rastopljeni cink.

Preduslovi za dobar rezultat

Odgovornost za dobar kvalitet cinkovanja ne leži samo na postrojenju za toplo cinkovanje. Klijent mora stvoriti uslove za dobar rezultat galvanizacije. Moraju se poštovati pravila za projektovanje i proizvodnju toplog cinkovanja i drugi aspekti, koji su uglavnom opisani u poglavljima B, C i D radnih listova za toplo cinkovanje.

Proceduralni koraci

Praćenje neophodnih koraka osigurava dobar krajnji rezultat

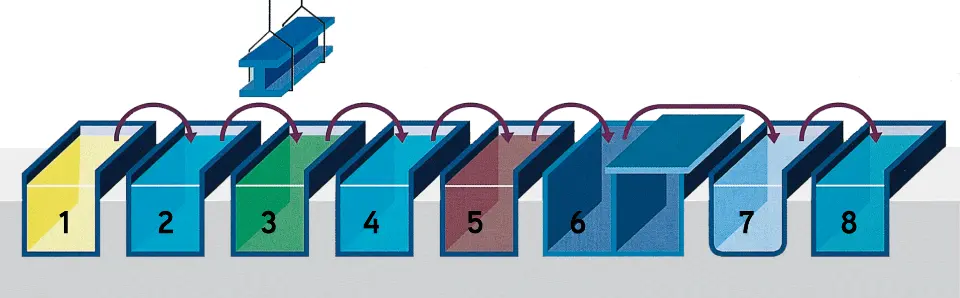

Koraci opisani u nastavku daju primer procesa toplog cinkovanja (slika 2). Može doći do odstupanja u zavisnosti od odgovarajućih uslova rada, ovo se posebno odnosi na sisteme za cinkovanje malih delova.

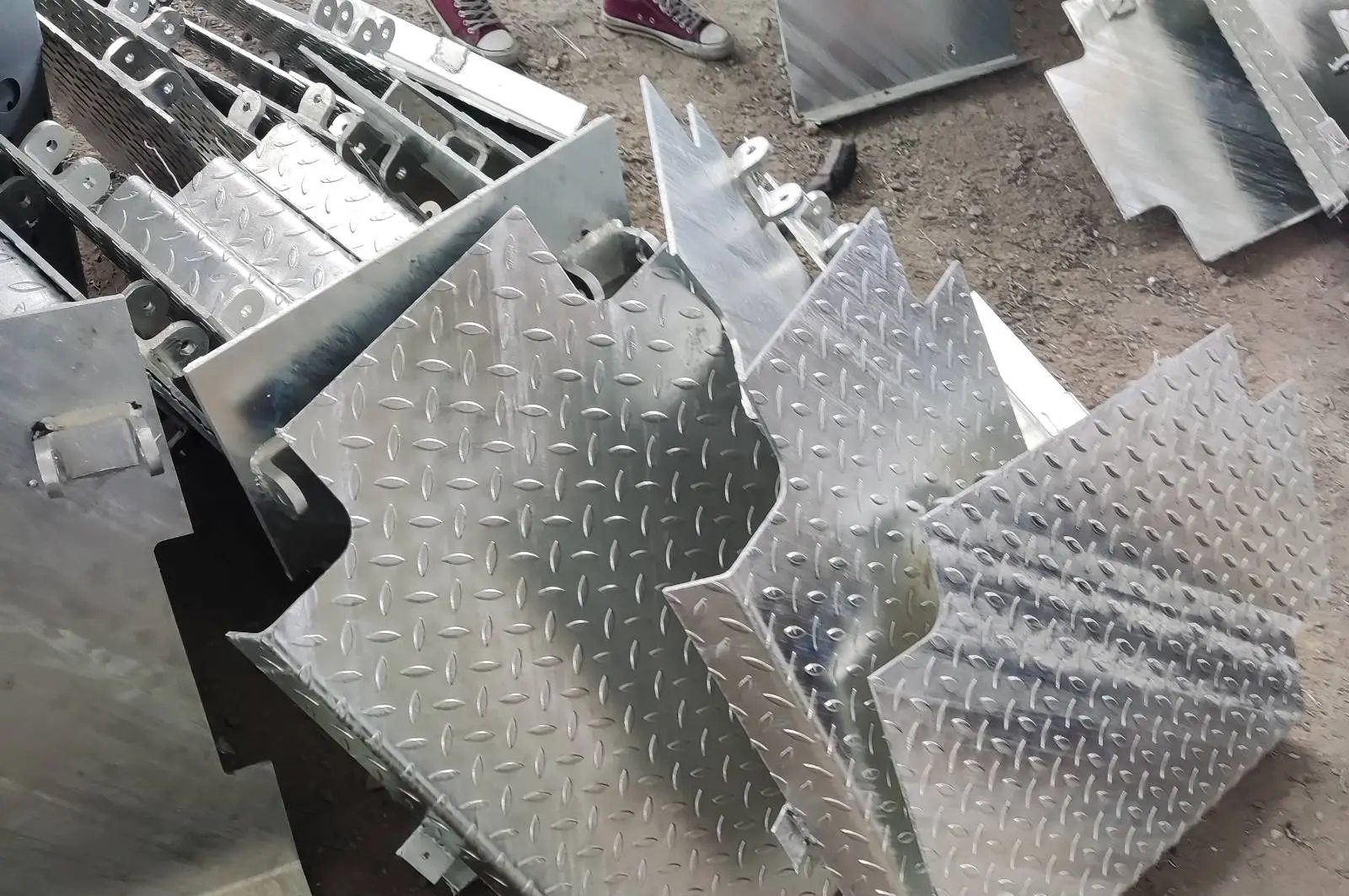

Dostava i ulazni pregled

Nakon što su delovi za pocinkovanje isporučeni i obavljena neophodna ulazna kontrola, predmeti se prvo spajaju u serije komponenti koje su što sličnije ili sličnije kako bi se omogućilo ekonomično cinkovanje.

Slika 1: Koraci procesa toplog cinkovanja

1 ODMAŠĆIVANJE / 2 ISPIRANJA

Za odmašćivanje se obično koriste vodena alkalna ili kisela sredstva za odmašćivanje. Nakon toga obično sledi kratko potapanje u vodeno kupatilo kako bi se sprečilo da se sredstva za odmašćivanje prenesu u pocinkovani materijal.

3 MRLJE / 4 POBEDE

Sledeći korak je tretman kiseljenja korišćenjem razblažene hlorovodonične kiseline za uklanjanje inherentnih nečistoća kao što su rđa i kamenac. Trajanje procesa kiseljenja je određeno koncentracijom kiselog krastavca i stepenom rđanja pocinkovanog materijala. Nakon kiseljenja, ispiranje se vrši u vodenom kupatilu da bi se minimiziralo prenošenje ostataka kiseline i soli sa pocinkovanim materijalom.

5 FLUKSIRANJE / 6 SUŠENJE

Nakon kupke za ispiranje sledi kupka sa fluksom. Fluks vrši konačno, intenzivno fino čišćenje čelične površine i takođe povećava sposobnost vlaženja između čelične površine i rastopljenog cinka. Fluks se obično sastoji od vodenog rastvora soli, obično cinka i amonijum hlorida. Fluks se takođe može primeniti na druge načine, na primer prskanjem u tečnom ili praškastom obliku ili penastim slojem fluksa koji pluta na kupatilu sa cinkom. U većini slučajeva, fluksiranje je praćeno sušenjem, koje suši film fluksa pomoću toplote. U mnogim postrojenjima za toplo cinkovanje, otpadna toplota iz kotla za galvanizaciju koristi se za zagrevanje peći za sušenje i kupatila za odmašćivanje.

7 Toplo cinkovanje

Nakon sušenja, pocinkovani materijal se potopi u tečni cink rastopljen. Cink ima temperaturu topljenja od približno 419 °C. Radna temperatura kupatila za pocinkovanje u većini preduzeća je između 440° i 460°C. U posebnim slučajevima, temperatura kupatila sa cinkom može biti veća od 530 °C (visokotemperaturno cinkovanje). Prema DIN EN ISO 1461, sadržaj cinka u topljenju je najmanje 98%. Taline cinka se obično legiraju sa drugim metalima da bi se postigao optimalan rezultat cinkovanja. Nakon što je pocinkovani materijal uronjen u rastopljeni cink, delovi ostaju u kupatilu sa cinkom dok ne dostignu njegovu temperaturu. Nakon što se fluks „iskuva“, površina cink kupatila se čisti od oksida i ostataka fluksa. Pocinkovani materijal se zatim ponovo izvlači iz rastopa cinka (slika 3). Tokom procesa cinkovanja formira se prevlaka od slojeva legure gvožđa i cinka različitog sastava kao rezultat međusobne difuzije tečnog cinka sa gvožđem u čeliku. Kada se vruće pocinkovani predmeti izvuku, na gornjem sloju legure obično ostaje sloj cinka, čiji sastav odgovara topljenom cinku.

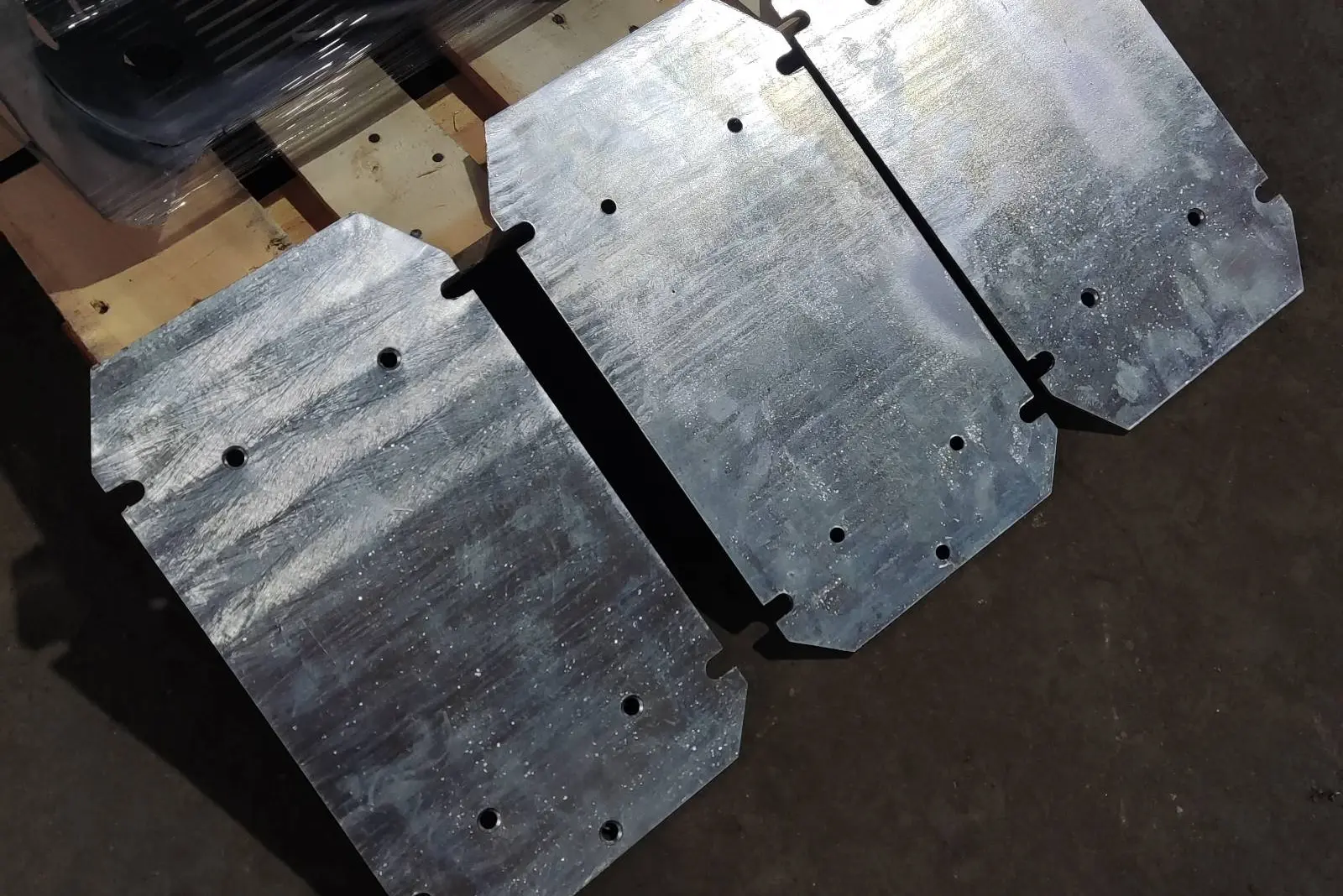

8 Hlađenje i provera

Delovi od toplo pocinkovanog čelika se hlade na vazduhu ili u vodenom kupatilu. U završnom koraku, gotovi pocinkovani materijal se zatim meri, pošto pocinkovana težina obično čini osnovu za određivanje cene kompanije. Kvalitet toplog cinkovanja se proverava pre isporuke. Po potrebi se delovi malterišu, odnosno po potrebi se uklanjaju vrhovi cinka i ostaci na cinkanoj prevlaci.

Rezultat

Važan kriterijum za kvalitet toplog cinkovanja je debljina cinkanog premaza. Meri se u µm (l µm = l/l 000 mm), ređe se daje kao masa po jedinici površine u g/m². DIN EN ISO 1461 „Prevlake cinka koje se nanose na čelik vrućim pocinčavanjem (komadno cinkovanje)“ određuje minimalne vrednosti potrebnih debljina premaza koje treba obezbediti za komadno pocinkovanje u zavisnosti od debljine materijala (Sl. 4) . Ukoliko se postavljaju posebni zahtevi za izgled i debljinu cinkovanih premaza, moraju se unapred dogovoriti između naručioca i izvođača.

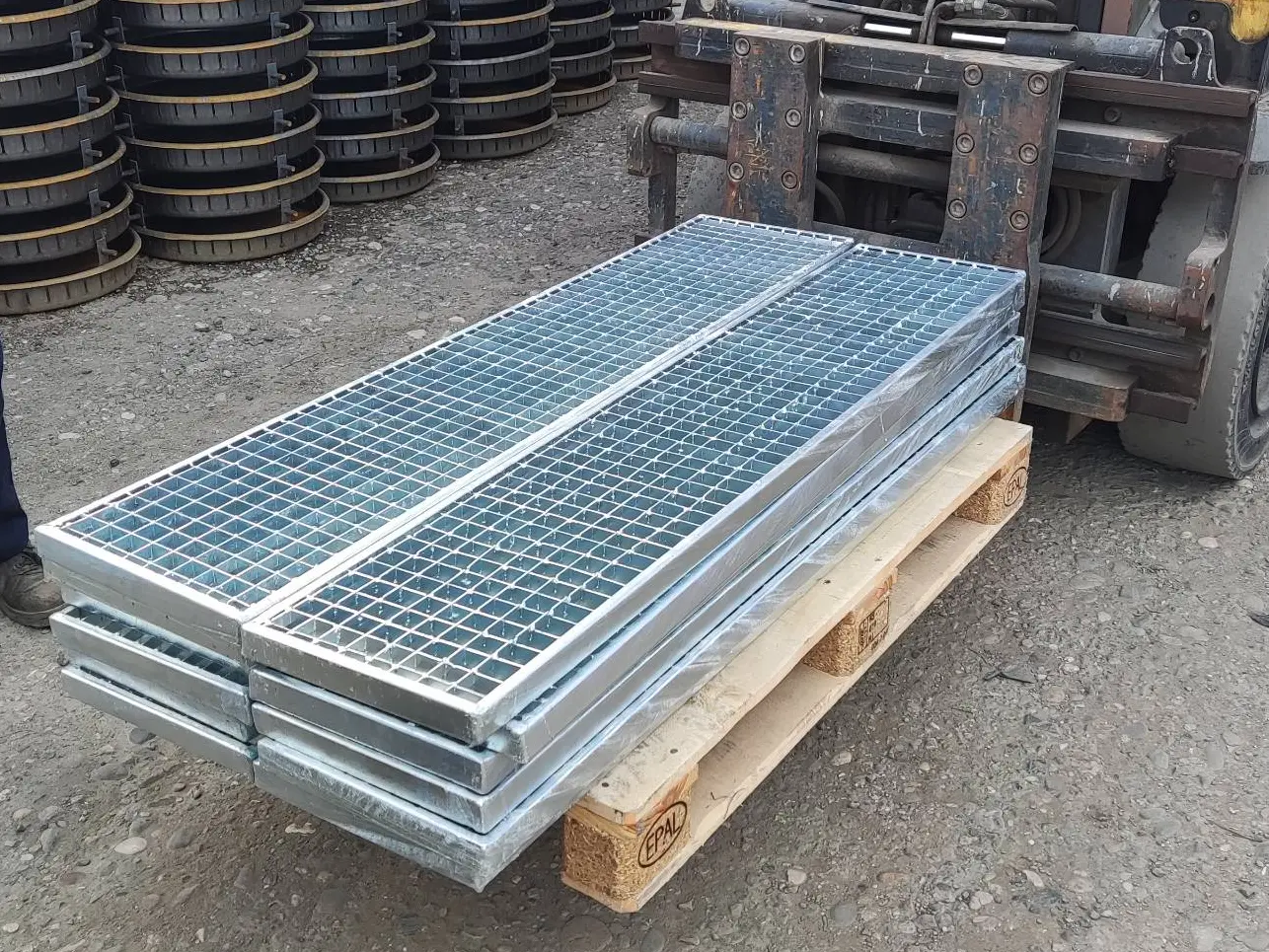

Slika 2: Kontrola kvaliteta pocinkovanog materijala.